|

MICROVIAS MICROVIAS

Las microvias constituyen una importante solución al aumento de la miniaturización y la creciente densidad en la cantidad de componentes que forman una PCB. En comparación con los taladros convencionales,las microvias precisan una menor superficie lo que permite la conectividad de componentes como por ejemplo los BGA,

sin cuyo uso haría imposible su rutado.

Las microvias son taladros ciegos de diámetro = 150 micras con un diámetro del pad aproximado = 350 micras, realizado por láser o perforación mecánica, seguida de una operación de recubrimiento metalizado.

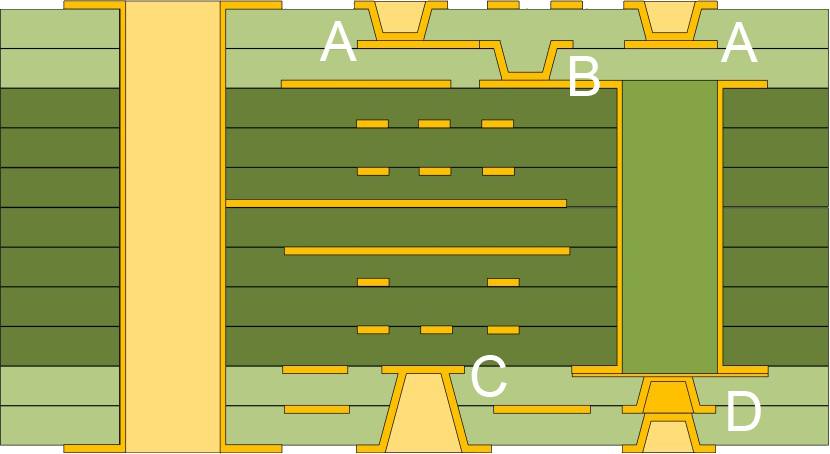

El estándar de diseño de la normativa IPC para HDI (IPC-2 226) detallas de 6 clases generales de construcción de tarjetas con microvias y esto es así ya que las micro vias pueden apilarse, formando microvias de varios niveles, además de existir microvias que directamente taladran dos capas contiguas. Los diferentes tipos de microvias pueden verse en la imagen inferior.

Aquí podemos distinguir la via trough-hole de la izquierda (pasante), y la combinación de microvias que forman cuatro tipos.

VIA A: Via escalonada de un nivel externa.

VIA B: Via escalonada de un nivel interna.

VIA C: Via salto de dos niveles.

VIA D: Via apilable.

Las microvias se unen entre sí mediante vias enterradas como la de la derecha de la imagen que comienza en la capa 3 y termina en la capa 10.

|

|

|

CONSTRUYENDO EL STACK-UP CONSTRUYENDO EL STACK-UP

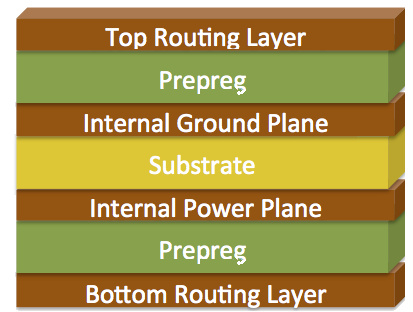

Una PCB está formada por distintas capas eléctricas (de cobre) y aislantes (de diferentes materiales), todas ellas unidas entre si para formar el stackup final del PCB. La construcción de PCB más utilizada es la de dos capas de cobre (bicapa). Esta se compone de dos hojas de cobre laminadas a ambos lados de un sustrato aislante de espesor fijo.

Para verlo de una manera más sencilla vamos a seguir un ejemplo. Por tanto vamos a construir el ejemplo de una PCB de 4 capas.

Partimos siempre de la zona central que en este caso serán las capas 2 y 3. Las aplicamos procesos de fotosensibilización y baños en acido para así obtener las pistas y pads de dichas capas. Una vez terminado esto tenemos el CORE (núcleo) con sus capas externas (que luego pasarán a ser internas) ya acabadas. Ahora le vamos a sumar dos PREPREG, uno a cada lado

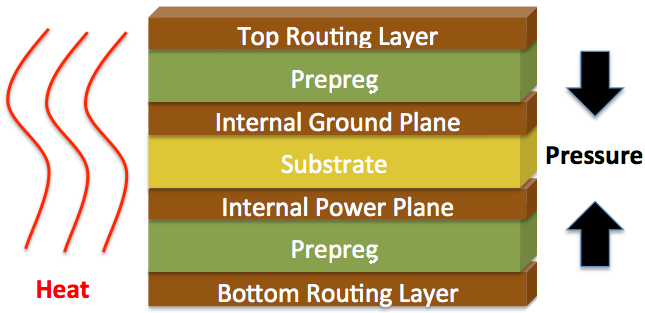

Ahora nos queda aplicar calor y presión. Esto es lo que se conoce como LAMINADO.

Ya solo quedaría preparar el atacado en acido de las capas externas 1 y 4, taladrar, aplicar antisolder, serigrafíar y mecanizar.

|

|

|